新型双柱立式车床设计与实验

双柱立式车床属于大型机械设备,用于加工径向尺寸大而轴向尺寸相对较小,形状复杂的大型和重型工件。如各种盘、轮和套类工件的圆柱面、端面、圆锥面、圆柱孔和圆锥孔等,亦可借助附加装置进行车螺纹、车球面、仿形、铣削和磨削等加工。与卧式车床相比,卧式车床的主轴轴线是水平的,由于工件的自重,装夹后容易引起卡盘和工件变形,对较长工件影响更严重,从而影响机床的后续使用精度和工件的加工精度,而立式车床主轴轴线为垂直布局,工作台台面处于水平平面内,工件的夹装与找正比较方便。这种布局减轻了主轴及轴承的荷载,因此立式车床能够较长期地保持工作精度。但传统立式车床结构复杂、立柱和横梁笨重,给加工和运输带来不小的麻烦,而且回转工作台采用推力滑动轴承承受轴向切削力,从而使得主轴的转速无法进一步提高。针对以上问题设计一种能满足相同使用性能的新型双柱立式车床,该车床机构简单、运输方便且性能稳定,具有较好的应用前景。

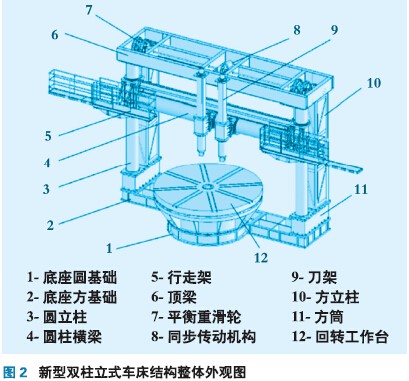

针对现有传统技术设计一种新型的双柱立式车床,其整体外观如图2所示,主要包括底座、圆立柱、横梁、行走架、顶梁、同步传动机构、刀架、方立柱和工作台等部分。

1.2 龙门架设计

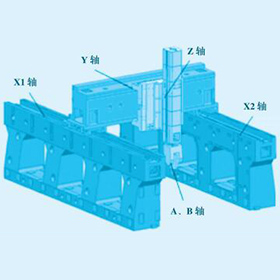

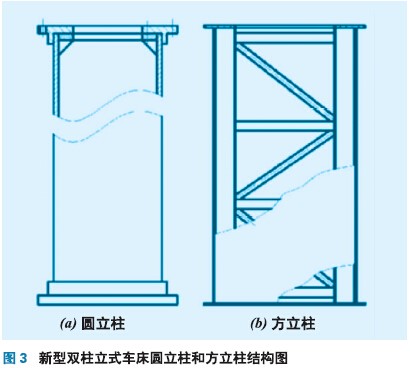

采用圆柱立柱和方形立柱组合的方式作为该机床的立柱支撑方式,与传统双柱立式车床相比,圆柱导向接触面积大,单位面积承载力小,刚性好,导向精度高,不需要制作大型的铸件,选用型材,采用焊接、切削加工、热处理和镀铬工艺就可以方便完成加工。圆立柱和方立柱结构如图3所示。

1.3 刀架和刀架滑座设计

1.4 横梁和横梁滑座设计

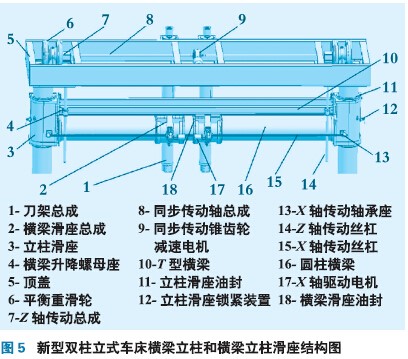

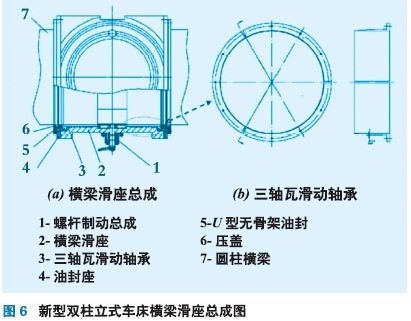

采用圆柱导轨和T型导轨组合方式导向,导向精度高,刚性好,横梁滑座两端设有密封圈和防尘圈,一次性加油可以长时间使用,确保自动润滑、防尘并减震,横梁滑座两端安装有三轴瓦滑动轴承,可通过其锥面调整轴承和圆柱横梁之间的配合间隙,不需要周期性研磨导轨,精度保持期提高4倍以上,其结构如图6所示。

1.5 横梁升降同步传动设计

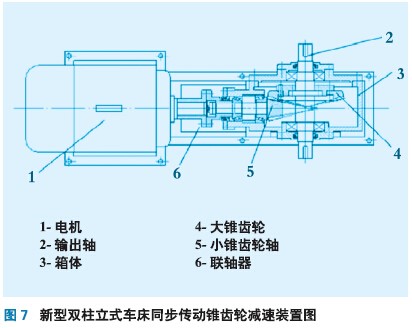

双柱立式车床龙门跨度大,横梁组件和刀架组件重量较重,需要在两端提升横梁,因此需要同步传动机构来实现横梁的升降,其整体结构外观如图5所示,其主要包括同步传动锥齿轮减速电机、同步传动轴总成、Z轴传动总成和横梁升降螺母座等部分组成。同步传动锥齿轮减速电机装置如图7所示,电动机输出的动力由电机输出轴经联轴器,传给小锥齿轮轴,通过与其啮合的大锥齿轮传给同步传动的双输出轴,再通过同步传动轴总成传给顶梁两端的Z轴传动总成,Z轴传动总成是一对蜗轮蜗杆传动,实现输出方向改变和自锁作用,最后通过Z轴传动总成的输出丝杠轴带动安装在T型横梁上的丝杠螺母座移动,从而实现横梁的升降运动。另外,为了减小同步传动的传动功率,通过平衡重滑轮组有一安放在方立柱空腔内的平衡重块用钢丝绳与横梁相连。

1.6 回转工作台设计

2 与同规格传统双柱立式车床运行状态比较

1 新型双柱立式车床设计

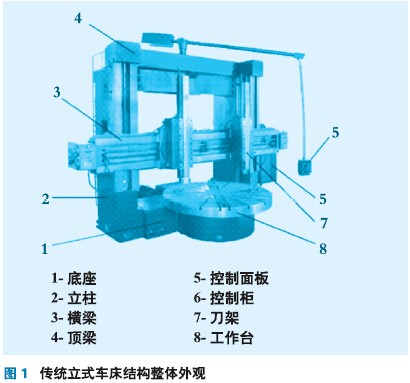

1.1 整体外形结构设计

现在我国使用的普通双柱立式车床沿用了前苏联的技术,设计时比较保守,整体质量较大,大多数企业生产的双柱立式车床总体结构变化不大,如图1所示,其结构主要由底座、立柱、横梁、顶梁、控制面板、控制柜、刀架和工作台等组成。传统双柱立式车床的结构复杂笨重,立柱、底座和横梁等大型零件需要铸造来完成毛坯生产,从而使得加工和运输都不方便。

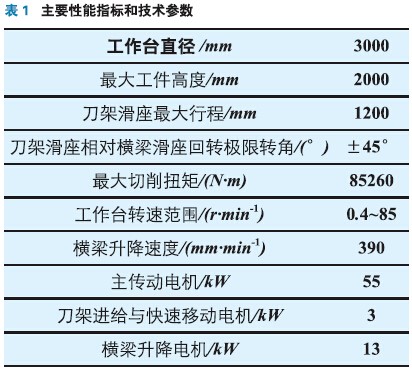

双刀架通过刀架滑座安装在横梁上,安装刀具实现切削加工;横梁由圆柱横梁和T 型横梁组合而成,通过两端的立柱滑座安装在圆立柱上,分别主要承受由于切削加工作用在刀架上的切削力和扭矩;立柱滑座的前端连接有行走架,便于相关人员在上面行走进行零件的安装找正或机床维修;机床左右两侧龙门式安装圆立柱在底座和顶梁之间,作为横梁上下移动的轨道,为了增加圆立柱的强度和稳定性,由一空心方立柱辅助支撑;横梁的上下移动由同步传动机构来完成;为了减少同步传动的传动功率,横梁设有平衡重,平衡重块安放在方立柱空腔内;工作台在底座上、刀架下,实现工件装夹和工件的旋转。以上各零部件间通过高强度螺栓进行联接,该机构形式有利于运输、加工和装配工艺。新型双柱立式车床的主要性能指标和技术参数如表1所示。

新型双柱立式车床的龙门架包括底座圆基础、底座方基础、圆立柱、顶梁、方筒和方立柱等部分,如图2所示。底座圆基础用以支撑回转工作台;底座方基础用以支撑方筒和联接底座圆基础;方筒用以支撑圆立柱和方立柱;圆立柱和方立柱用以支撑顶梁,且圆立柱做为Z向导轨,方立柱内放置配重块;顶梁用以安放平衡重滑轮组合同步传动机构装置。它们依次首尾相联接形成龙门,是该机床能正常工作的基本保证。

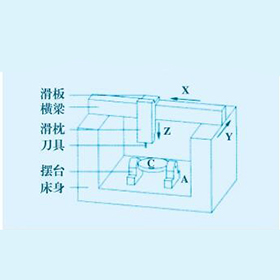

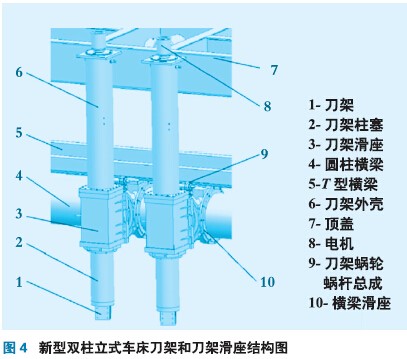

与传统双柱立式车床不同,新型双柱立式车床的横梁上有2个可以随横梁滑座在横梁上移动的刀架部件,刀架部件由刀架、刀架柱塞、刀架滑座、刀架外壳、电机、滚珠丝杠螺母传动总成和刀架蜗轮蜗杆总成等部分组成,如图4所示。刀架、刀架外壳和刀架蜗轮蜗杆总成的蜗轮安装在横梁滑座的环形槽内,刀架蜗轮蜗杆总成的蜗轮与安装在横梁滑座上的蜗杆啮合。当旋转蜗杆时,可改变刀架柱塞和横梁的夹角大小,从而使刀架部件在机床上实现一定的摆角,以满足实际加工的需求。在电机的驱动下,通过丝杠螺母传动可以实现刀架柱塞相对刀架滑座做直线移动,以满足实际加工的需求。

在传统双柱立式车床的基础上创新设计了横梁,新型双柱立式车床的横梁有圆柱横梁和T型横梁组合而成,如图5所示,分别联接安装在立柱滑座上,可以随立柱滑座在圆立柱上做直线移动。

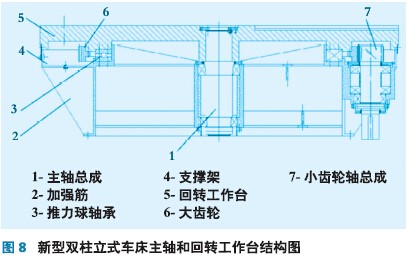

新型双柱立式车床的回转工作台总成如图8所示,它由主轴总成、支撑座、推力球轴承、回转工作台、大齿轮和小齿轮轴总成组成。与传统双柱立式车床不同,新型双柱立式车床采用高精度、高强度大型推力球轴承为工作台滚道,其自动定心好,在油池中工作,润滑好,运动阻力小,不会因为安装了偏心、偏重工件造成工作台偏浮。相对传统双柱立式车床节能40%以上。

2.1 实验材料和实验方法

选用C6235传统双柱立式车床作为比较对象,以外径2000mm,内径1800mm的联接套筒作为加工对象,加工零件材料牌号为45钢,粗加工主轴转速15r/min,进给速度0.6mm/r,背吃刀量8mm,半精加工主轴转速75r/min,进给速度0.05mm/r,背吃刀量0.5mm。刀具材料采用YT15。零件轴向加工长度200mm。加工被测零件的外圆、内孔和端面。使用SRT-6200手持式粗糙度测量仪测量被测零件表面粗糙度Ra值;使用LDM50直线度测量仪测量外圆母线的直线度;使用磁力表座和百分表组合检测零件圆跳动;使用LEVALIGN Ultra激光平面度测量仪测量被加工零件端面的平面度。

2.2 实验结果与分析

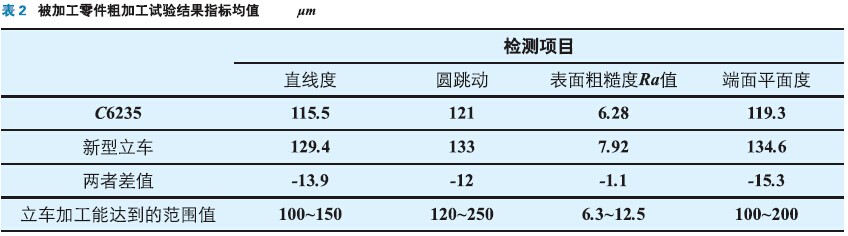

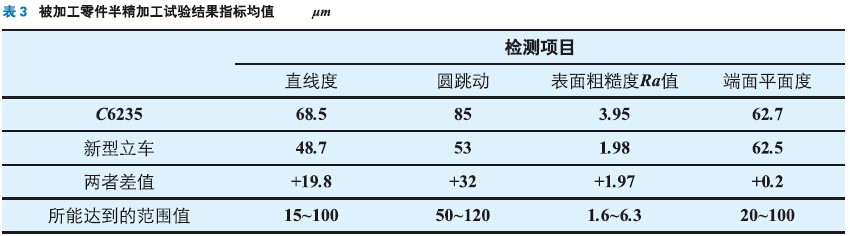

分别加工10件同尺寸的被加工零件,求得各项指标均值的结果列于表2、3中。从表2中可以看出,粗加工时被加工零件的直线度、圆跳动、表面粗糙度Ra 值和端面平面度,传统双柱立式车床均优于新型双柱立式车床,其中端面平面度差值最大,其原因是滑动轴承比推力球轴承承受轴向载荷大,能承受切削过程中产生的较大的冲击载荷,所以在粗加工时更有利于保证端面平面度。新型双柱立式车床加工后的零件直线度、圆跳动、端面平面度和表面粗糙度Ra值均在立式车床所能达到的范围值内,因此能够适应立式车床粗加工的要求。

3 结论

针对现有传统双柱立式车床结构复杂,立柱横梁笨重,零部件加工和维护工作困难等问题,设计一种新型的双柱立式车床,与传统双柱立式车床有以下特点:采用圆柱横梁和T 型横梁的组合方式,采用圆柱立柱和方形立柱的组合方式,使得其移动导向精度高、刚性好;横梁滑座和立柱滑座设有密封圈和防尘圈,一次性加油使用时间长,确保自动润滑、防尘并减震;横梁滑座和立柱滑座使用三轴瓦可调滑动轴承,不用周期性研磨圆柱横梁和圆立柱,精度保持期提高4 倍以上;采用高精度、高强度大型推力球轴承为工作台滚道,自动定心好,不会因偏心、偏重件造成转盘偏浮,转动摩擦阻力比滑动轴承小,可节能40%以上。半精加工零件加工质量优于C6235 传统双柱立式车床,具有很好的应用前景。

销售热线:188 2384 2885

销售热线:188 2384 2885