基于VERICUT的车铣复合加工中心虚拟仿真研究

随着零件结构和加工工艺的日益复杂及数控机床加工速度、精度和智能化水平的不断提高,各类数控机床已经成为装备制造业,特别是航空、航天、军工等制造业必不可少的加工设备,而以提高数控加工效率和自动化水平为目标的多轴复合加工机床又已经成为机床制造业的一个重要发展方向。与此同时,多轴复合加工机床的日益普及给零件加工工艺的可行性验证提出了新的挑战。传统的试切法验证加工工艺,不但占用数控机床加工时间,周期长,成本高,而且通用性差。伴随加工建模理论和计算图形学技术的发展,虚拟加工已经成为数控加工工艺验证的有力工具,它可以在虚拟机床上直观地观察到零件的加工过程,从而分析和改进加工工艺。

虚拟机床建模是虚拟加工技术的关键,它包括以下4个层次的映射:机床几何模型的映射、机床运动模型的映射、控制系统模型的映射和切削加工模型的映射。虚拟机床模型和物理机床模型的一致性是虚拟加工仿真结果可靠性的重要保证。

VERICUT是美国CGTECH公司开发的专业的虚拟数控加工软件。与一般CAM软件只进行零件刀具轨迹或中间文件的模拟不同,VERICUT不仅可以进行数控加工终端代码程序(G代码)的模拟,而且可实现包括物理机床、夹具、刀具、毛坯等完整加工环境的虚拟可视化。

针对多轴联动车铣复合加工中心运动关系复杂、加工准备时间长、干涉碰撞易发生的特点,本课题在研究机床结构特征的基础上,基于VERICUT构建了某车铣复合加工中心虚拟加工环境,重点研究了虚拟机床的建模方法,包括几何模型、运动模型和控制系统模型的定制,特别是专用数控指令的定制方法,实现了零件数控加工前的仿真校验。

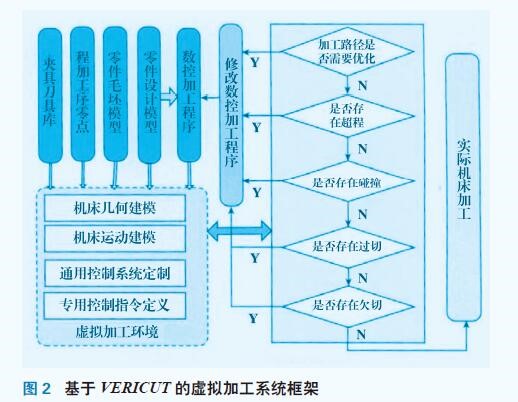

基于VERICUT的虚拟加工仿真框架

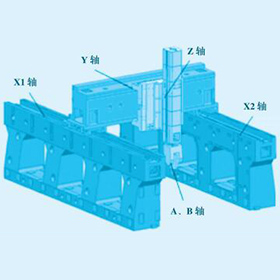

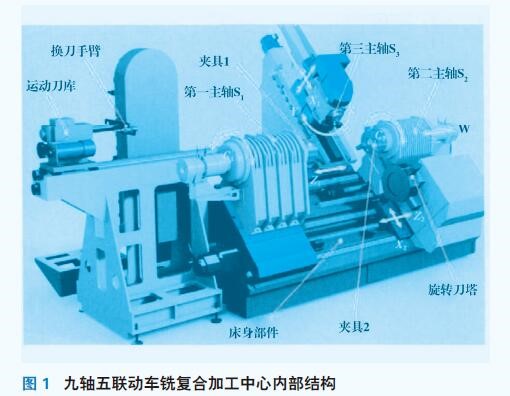

某型车铣复合加工中心是双主轴、双刀架、带自动换刀系统的九轴五联动多功能复合加工机床,其结构如图1所示。该机床具有双通道控制,具备双主轴高速同步对接、上下刀塔独立进行车铣加工、四轴联动车削、五轴联动铣削等众多加工优势,其主要运动轴有X1、Y、Z1、B、C1、C2、Z2、X2、W。由于该车铣复合加工中心功能多、运动系统结构复杂,因此需要一个虚拟加工环境以有助于该机床的设计、加工培训和加工工艺验证等。

车铣复合加工中心虚拟模型构建

本课题对虚拟加工环境建模的过程和技术路线如下:在对机床结构和运动链分析的基础上进行模块划分和CAD模型简化,构建机床三维几何模型和机床运动学模型;对现有虚拟控制系统进行二次开发,通过宏命令定义特殊数控编码,保证虚拟控制系统与实际数控系统功能一致性,完成虚拟控制系统的定制。

1 机床几何模型的构建

虚拟机床模型和物理机床模型的一致性是虚拟加工仿真结果可靠性的重要保证。VERICUT中的几何模型主要用于虚拟机床的可视化和碰撞检测,精度越高,结构特征越接近真实物理模型,机床渲染和碰撞检测的精度也越高;与此同时,机床渲染和碰撞检测所占用的计算资源也会增多,导致系统运行速度的降低。因此在构建机床几何模型时要综合考虑精度和计算效率2方面的影响,在保证精度的前提下需要尽可能简化模型特征,提高虚拟机床仿真的运行效率。

在研究VERICUT软件特点的基础上,本课题获得5条可供参考的机床三维CAD模型简化原则。

针对机床生产厂家构建的车铣复合加工中心三维CAD模型,本课题按上述原则将由数千个零件组成的机床模型简化为支撑、排屑、运动、防护、刀具存储和换刀六大模块,58个模型。简化后的机床模型为STL数据格式,总数据量小于2M,可以满足精度和运行速度的要求。

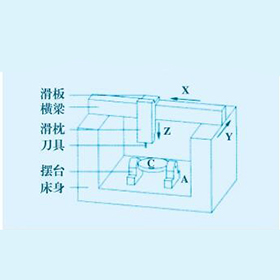

2 机床运动学模型的构建

VERICUT环境下,机床运动学模型的构建主要包括创建机床结构组件树和设置机床运动参数2部分。创建机床结构组件树主要是在对机床各部件运动关系进行分析的基础上,构建机床运动结构父子关系树状图,并将机床各部分几何模型导入相对应的运动部件下。设置机床运动参数主要包括机床各运动轴的行程设置以及机床各初始状态设置、机床各部件的碰撞检查设置等。

通过对该车铣复合加工中心机床运动链的分析和机床参数的研究获得如图3所示该机床的主要传动链。根据该运动传动链模型,在VERICUT系统的结构组件树(ComponentTree)窗口中建立了机床运动关系模型,同时配置传动链上零件的位置和相关尺寸,从而建立运动学模型。

3 机床控制系统建模

控制系统是虚拟数控机床的核心,负责将数控编码转化为各个轴的运动,从而驱动加工仿真运行,它是虚拟加工过程和实际加工过程一致的关键。虚拟数控机床控制系统建模就是在VERICUT软件中建立数控编码翻译模块。

VERICUT软件提供了通用的数控编码翻译模块,可以满足简单通用结构机床的使用需要,但对于像车铣复合加工中心等复杂数控机床,需要进行机床特殊指令的开发定制,以完善数控编码翻译模块。

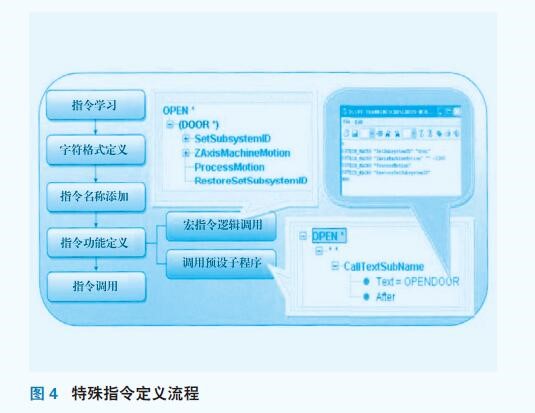

该车铣复合加工中心使用的控制系统为SIEMENS840D,本课题选择VERICUT中该控制系统对应的数控编码翻译模块sin840d.ctl作为虚拟机床控制器模块,并对其进行了二次开发,定义了相关特殊指令,实现了虚拟控制系统与实际控制系统功能上的一致性。特殊指令定义流程如图4所示,包括指令学习、格式定义、指令名称添加和指令功能定义4步。下面以G75指令的配置流程对特殊指令的定义流程进行说明。

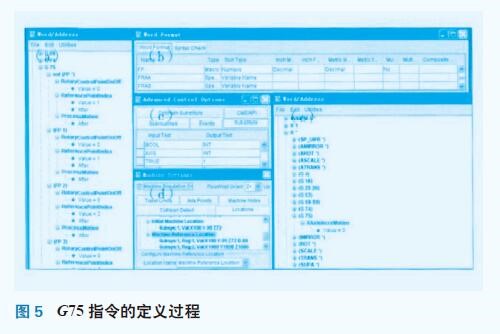

(3)字符指令添加:作为目标数控编码的名称,经预定义完成的字符或变量可以按其功能添加到文字/地址栏内相应的所属类别组中,也可建立独立类别组进行添加,VERICUT已有的类别组包括M代码、变量、循环、特殊、CGTECH等。本例需在“配置——文字/地址”窗口下G-Prep栏增加G75指令。

(4)数控编码的功能定义:添加完成后的指令需要进行数控编码功能的定义以满足其加工仿真的需求。VERICUT提供了2种指令功能的实现格式:一是从VERICUT提供的宏指令库中的选取相应功能的宏在指令名称下方进行逻辑添加,并对宏进行数值输入和逻辑命令的选取,完成数控编码的功能定义;二是编制子程序,通过具备调用功能的宏指令进行子程序调用实现数控编码的功能定义。根据机床结构及指令功能,按第一种方式进行G75的功能配置(详见图5):采用RotaryControlPointOnOff宏指令实现RTCP和RPCP运动转换功能的取消;采用ReferencePointIndex宏指令实现各运动轴回机床固定点的动作,同时进行固定点标记和指令执行顺序勾选;采用ProcessMotion宏指令执行处理上述轴的运动指令;进行“FP=”字符的与非设置,实现“EP”字符与不同固定点的匹配,见图5的(a)部分;进行功能的辅助设置,包括:“X1=1、Y1=1、Z1=1”的输入输出代替功能设置,见图5(c)部分;设置X、Y、Z线性轴在G75指令下的运动模式,见图5(e)部分;固定点预存储,见图5(d)部分。

虚拟加工仿真的配置过程

在构建完成的虚拟数控机床模型上模拟零件加工仿真之前,需根据待加工零件的加工要求,按照图6所示的流程设置虚拟加工环境。首先确定加工该零件所使用的夹具以及零件毛料模型和设计模型,将建立的零件CAD模型转换为STL格式的面片模型加载到虚拟加工系统中;导入利用相关CAM软件生成的零件数控加工G代码;添加机床加工零件使用的刀具,构建刀具库;设置数控加工程序零点;并进行加工仿真前的辅助设置(相关工位转换设置、最大切深限制、转速控制、开启碰撞检测等),以便实现零件过切/欠切检查、干涉碰撞检测以及程序优化等要求。

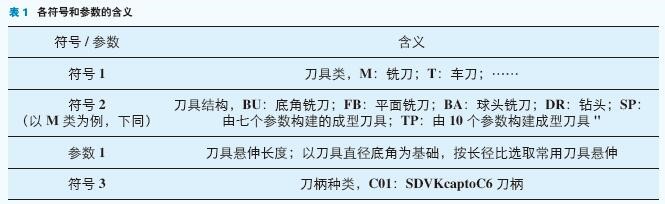

为了使用户能够根据待加工零件快速组建目标刀具库,本课题在对刀具设计参数和加工需求参数大量分析研究的基础上,结合VERICUT中刀具的构建模式,对刀具的特征参数进行了归纳提取,针对常用刀具和刀柄构建了全新的参数化索引式刀具模板库。

在该参数化索引式刀具模板库中,将车铣复合加工机床常用刀具进行了分类,然后将各类刀具的参数进行选择提取和类别细化,针对每一细化类别的刀具进行基本参数的刀柄和刀体构建。然后按一定的规则进行刀具系统的命名,并在刀具描述栏进行汉字描述说明,以达到快速索引的目的。

针对车铣复合加工中心使用的刀具种类,在虚拟机床仿真环境中初步构建了以机床常用规格刀具为基础的参数化索引式刀具模板库。刀具的命名格式为“符号1-符号2-参数1-符号3”各符号和参数的含义见表1所示。

目前物理车铣复合加工中心标准夹具配置为HFKN-M-260型中空动力三爪卡盘,本系统在虚拟机床仿真环境中构建了机床虚拟夹具模型,并相应配置了控制系统中2主轴虚拟夹具的夹持和卸载指令M10、M11、M12、M13。

虚拟加工系统实例验证

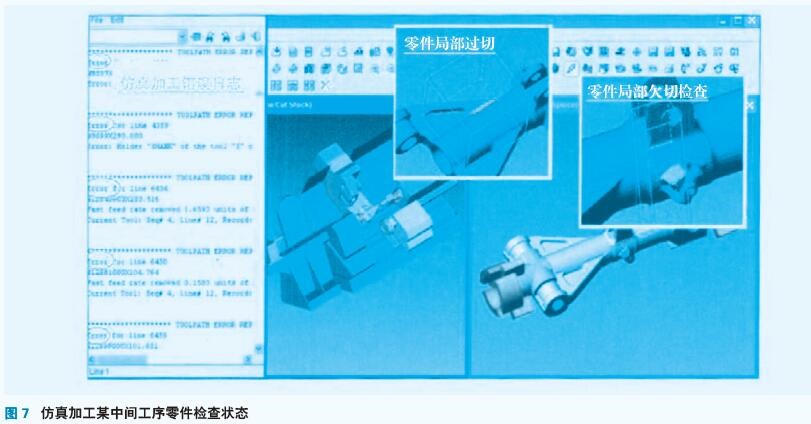

完成上述虚拟加工环境的研究构建后,选用针对某飞机不规则轴类零件编制的程序对所建立的虚拟加工仿真系统进行了验证,并获得了良好的效果。

图7所示为零件加工过程中某工序的过/欠切检查,系统能够在虚拟加工仿真日志里面给出过切/欠切的代码段,以供工艺人员修改数控加工程序。

结束语

基于以上需求本课题设计了一个基于VERICUT的车铣复合加工中心虚拟加工系统。该系统的主要工作流程如图2所示,通过建立机床的几何模型、运动模型和控制系统模型构建机床的虚拟加工环境,同时建立刀具、夹具库模型;利用PROE等CAD软件构建毛坯模型和设计模型,并转换为STL格式,导入虚拟加工环境中;利用MasterCAM等CAM软件生成零件数控加工G代码。在虚拟加工仿真阶段,以数控代码驱动虚拟机床进行仿真加工,以自动检测加工过程中是否存在碰撞、过切、欠切、机床超程等问题,从而指导操作人员优化数控代码,满足加工要求。

与普通虚拟数控机床建模不同,车铣复合加工中心虚拟数控控制系统建模不仅包含通用控制系统的定制,还需要通过宏指令定义一些专用的控制指令,以实现虚拟控制指令与实际控制系统中该指令运动功能上的一致性,满足该机床的加工仿真需求。

(1)对机床进行功能模块和运动模块划分,并进行零部件抽取。

(2)以VERICUT环境下机床运动、防护状态为基础进行无关零件的删除。

(3)根据机床防护状态及运动关系进行零部件间布尔运算以减少模型数量。

(4)对布尔运算后的零部件进行以减少结构特征为目的模型简化。

(5)将简化后的零部件按VERICUT环境下的构建需求进行拆分和重组。

(1)指令学习:指令学习即获取指令的功能、格式和使用方法,了解指令中各参数的含义。根据SIEMENS840D数控编程手册,G75指令功能为返回某一固定点,其功能为在任何状态下机床直接运动到指定坐标位置,该坐标位置预存储在机床参数面板中,在执行时需要首先取消运动转换功能,指令格式为“G75FP=m X1=a Y1=b Z1=c”。

(2)字符格式定义:任何数控编码(指令、变量及字符)都必须首先进行文字格式的预定义,才能被虚拟数控系统识别和解释。定义内容包括指令或变量的文字名称、类型、次级类型、公制/英制及对应格式等。如图5右上部分(b)所示,本指令进行了字符“FP=”的格式定义。

按上述方法,完成了本系统其他指令的配置:下刀架换刀指令Tb();上刀架换刀指令及动作的实现指令T/M6;第一、二主轴车削旋转指令(S1=、S2=、M1=3/4/5、M2=3/4/5);上、下刀架铣削指令转速指令(S3=、S4=、M3=3/4/5、M4=3/4/5);第一第二车削主轴上夹具的夹持卸载指令(M10、M11、M12、M13);三五坐标转换指令TRAORI;机床防护门的开关指令(OPENDOOR、CLOSEDOOR);多通道设置以及各通道车铣切换指令(M70/M71、M2=70/M2=71)等。

以参数化索引式刀具模板库中的名为M-BU-65-C01的刀具为例,它表示刀具悬伸长度为65的底角铣刀,刀柄为SDVKcaptoC6刀柄。上述参数化索引式刀具模板库具有构建速度快、开放性好、检索方便的特点。

销售热线:188 2384 2885

销售热线:188 2384 2885